静压导轨

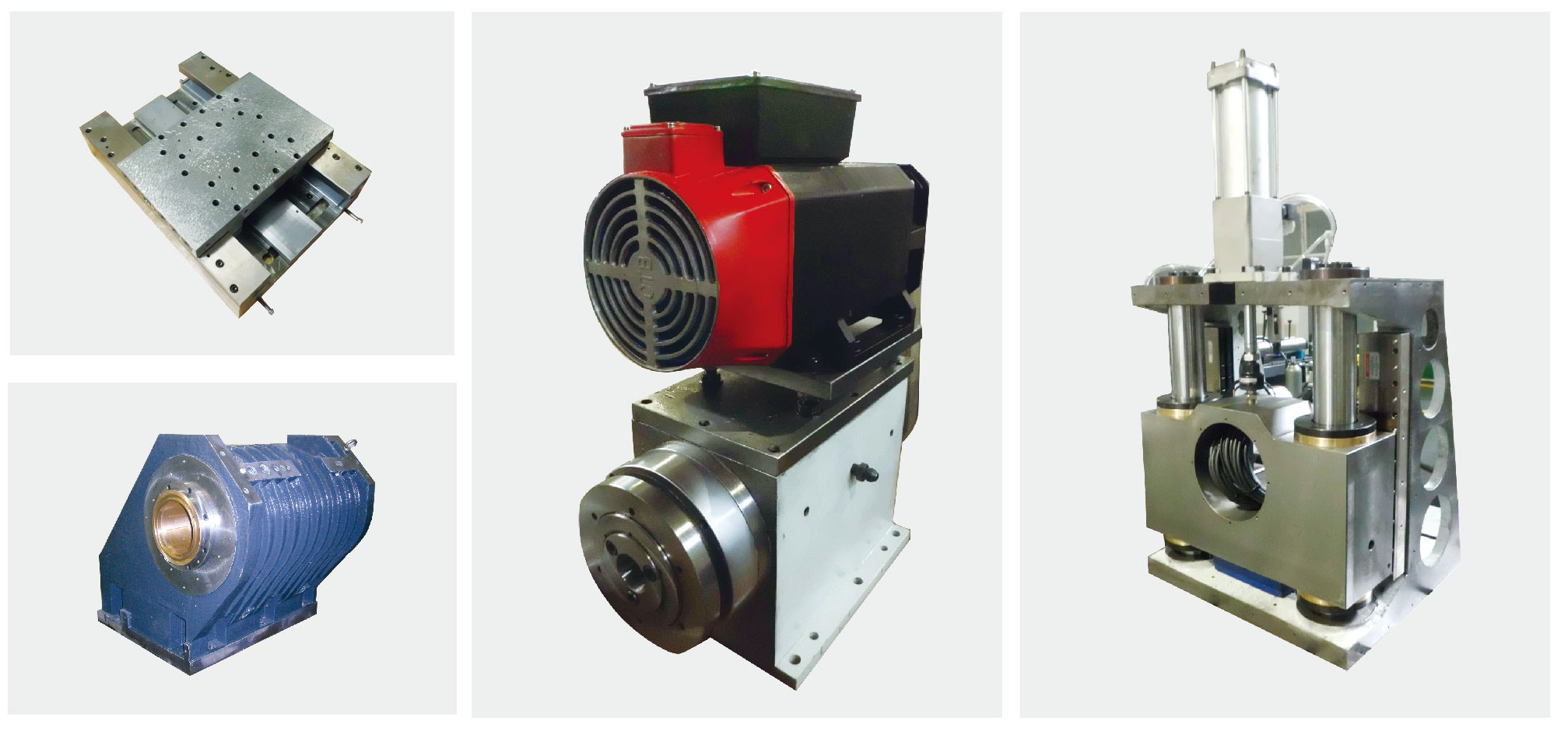

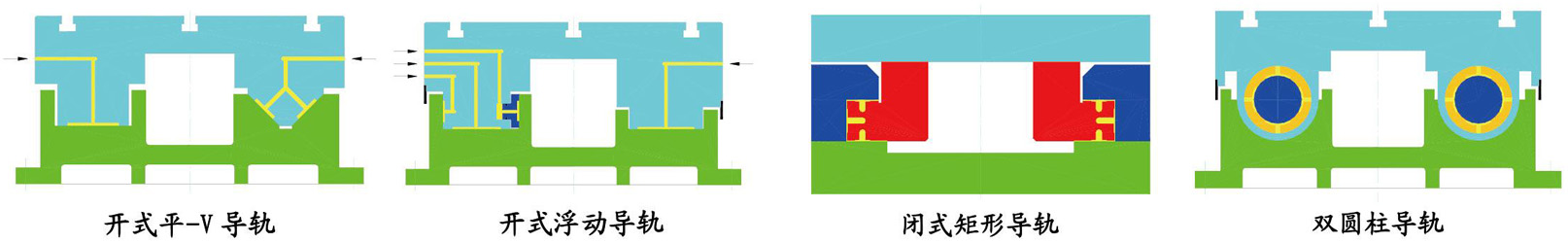

静压导轨具有高精度 、高抗振性 、低速不爬行 、不磨损等优点。静压导轨有开式和闭式两类。根据工况条件的不同选 择静压导轨的相应结构。其截面有矩形 、圆形、V 形等 ,在结构上也可做成滑块式 。

开式静压导轨可承受重力单方向载荷,用于受力方向恒定的情况,为了提高运动精度对于矩形导轨可以将侧面的其中一条导轨做成浮动形式,起预紧作用。

闭式静压导轨可承受各个方向的载荷,用于精密数控机床。

圆柱形导轨由于受挠度影响,只能用于行程较短,移动件重量较轻的情况。本公司为 863 项目设计的薄膜节流闭式静压导轨运动精度 1um/1000mm;静压圆柱导轨成功应用于高刚度数控车刀架拖板移动;为重型铣床设计的闭式静压导轨能够载重75吨,采用毛细管节流,制造成本比多头泵节流节省十几万元,且性能稳定。

静压导轨驱动方式的合理选择

对于各种静压导轨都可用滚珠丝杠或静压丝杆等驱动,对于用水平放置直线电机驱动的情况比较合理的形式是使用开式浮动导轨,由于直线电机工作时有很大的电磁吸力,实际上在垂直方向已经形成闭式结构,精度高,结构简单。

特别注意的是在使用双圆柱导轨时,由于移动件在两个圆柱形简支梁上移动,因此当移动件运动时导轨本身的变形存在变化,如果不采取措施,不但影响精度,还往往产生接触而磨损。

静压支承

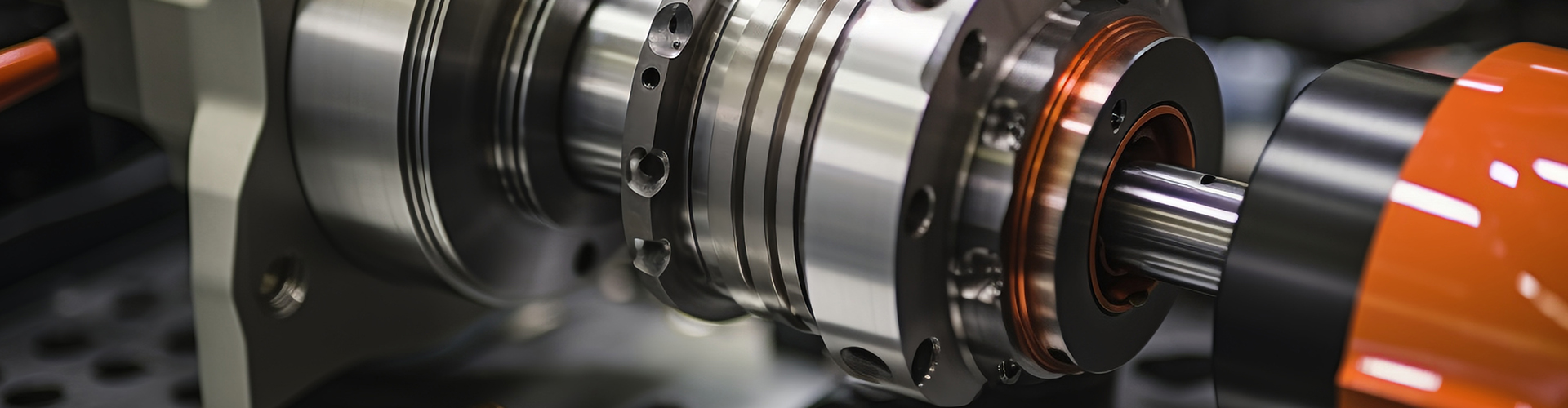

数控机床已向高速、高精度、高承载方向发展,同时对可靠性的要求也愈来愈高。各类利用静压、动静压技术的各种相对滑动支承具有长寿命、高精度、高刚度等一系列优点而被越来越多采用。数控机床上常用的静压、动静压功能部件主要有静压轴承、动静压轴承、静压导轨、静压丝杆等。

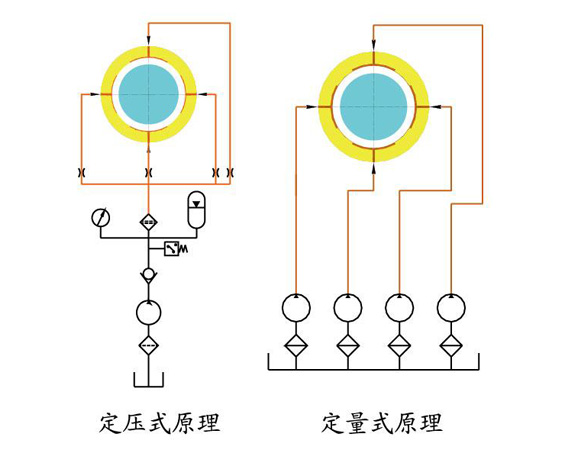

液体静压支承是借助于输入支承工作面间的液体静压力来支承载荷的滑动支承。它处于纯液体润滑条件下工作,形成静压支承承载能力的条件为供油系统和控制元件。按供油形式的不同分为定压式和定量式两类。

定压式:各油腔共用一个泵,通往油腔的管路或在油腔中设置节流器,利用节流器的调压作用实现油腔压力随外界载荷变化自动调节,结构简洁,调整方便,性能优良,成本低,工作精度高,用于各类设备。定压式静压支承的节流器按其在工作过程中节流液阻变化与否分为固定节流和可变节流两大类,前者有毛细管、小孔等形式,后者有内部节流、薄膜反馈节流等形式。

定量式:每个油腔各用一个流量恒定的油泵供油,油腔压力随着出油阻力的变化而自动调节,其优点为油路简单,但多头泵结构庞大,成本高,性能不稳定,仅用于重型设备。

动静压支承

在静压轴承的油腔中设置动压油楔,在静止时能有静压力将轴浮起,在旋转时能产生很大的动压力,兼有静压及动压的特征,使承载能力及抗振性进一步提高。上海原创开发的深浅油腔组合的动静压轴承在静压、动静压承载力方面都有优异的性能。迄今仍为国内性能最佳的动静压轴承。静压、动静压功能部件的优点:

高精度:

油膜具有极强的均化作用,能有效降低加工误差对运动精度的影响;

高刚度:

油膜具有极强的刚度,往往比主轴本身的弯曲强度高得多;

长寿命:

纯液体润滑,理论上无限寿命,若设计合理供油正常使用几十年不磨损;

高承载力:

静压、动静压支承能胜任各类机床的大功率满负荷切削,能承受外力的撞击;

抗振性好:

油膜具有很强的吸振力,能削弱外界振动的影响;

速变范围广:

低速不爬行,转速从零到上万转均能正反转。

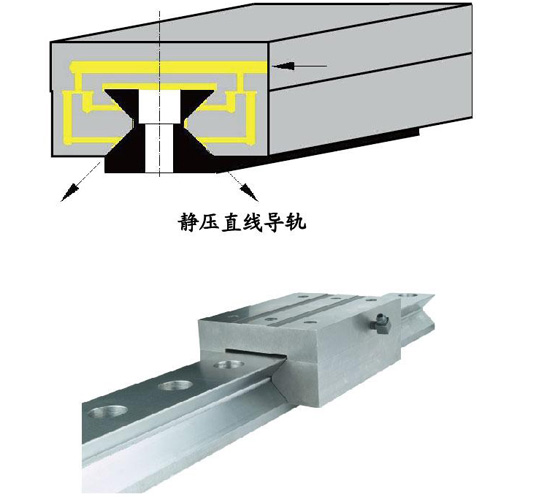

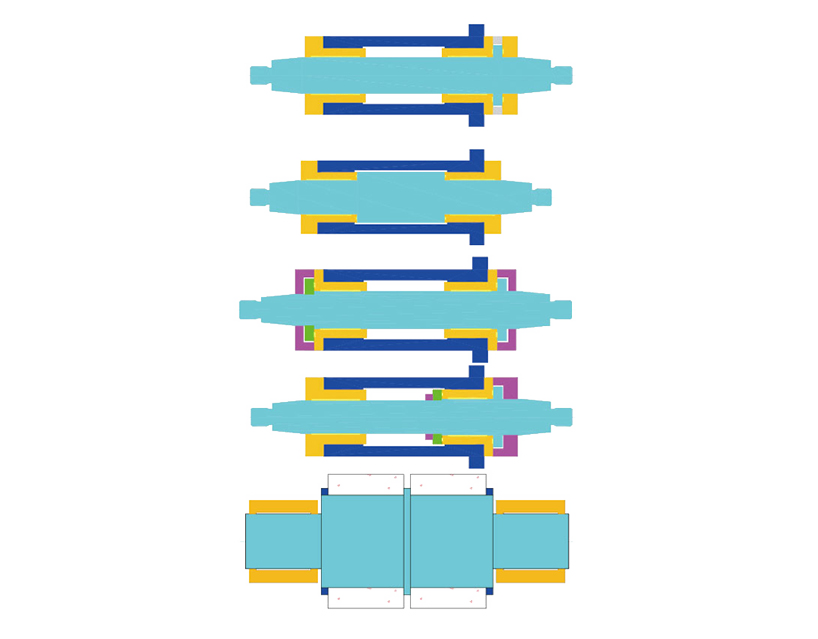

圆柱平面

将推力轴承置于一端:

推力轴承性能有保证,热变影响小;

将推力轴承置于中间:

主轴中间段可加粗,系统径向刚度高,但结构较复杂;

将推力轴承置于两端:

热变形影响大,轴向性能差;

将推力轴承置于一个轴承两侧:

适合于主轴前端带大尺寸法兰的情况,装配较费时。

将轴承置于砂轮的两侧:

适合于多砂轮或宽砂轮磨床,轴系刚度高,但更换砂轮时安装调整较费时。

此外我公司主轴还有圆锥形、球面形等结构形式,特殊情况下使用。

为提高系统刚度可设计三支承、凹法兰等结构;

供油压力粘度的选择要符合功率损耗最小的原则,使温升最低;

密封形式按工况条件可选择接触式、非接触式或气密封;

主轴直径按载荷确定,对磨床而言,主轴直径Φ150mm足以胜任功率150kw左右的强力磨削要求。

产品无论在精度、刚度、可靠性方面均为较高水平。

产品平均使用周期十年以上,远离抱轴现象。质优耐用是用户的普遍评价。

Project Content

项目内容

“高档数控机床与基础制造装备”科技重大项课题20,MKW5230A/3*160大型精密数控龙门导轨磨床,动静压周边及万能磨头,内置式动静压电主轴带自动装卸砂轮功能。

“高档数控机床与基础制造装备”科技重大项课题4,BM63150精密数控车床及车削中心,内置式静压电主轴功率70KW,主轴直径160mm,回转精度<0.5um、转速5000rpm。

“高档数控机床与基础制造装备”科技重大项滚动丝杆螺纹磨床磨头砂轮主轴,回转精度0.1m。

“高档数控机床与基础制造装备”科技重大项课题2,HTC32n系列精密数控车削中心用主轴、静压导轨,数控车内置式静压电主轴回转精度<0.5um、转速5000rpm,闭式静压导轨重复定位精度0.2um。

“高档数控机床”与基础制造装备”科技重大项课题4,大型直滚动导轨精密曲面成形数控磨床动静压主轴,主轴系统回转精度0.5um。

国家863计划“超精密加工技术与装备”重点项目“大尺寸矩形平面光学零件高精度磨床”课题,动静压主轴系统,回转精度0.1um,闭式静压导轨1 u m/1000mm。